استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادی

استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادیبررسی علل تابیدگی درحین حملیات مارتمپرینگ روی فولاد گرمکار 1.2344و1.2312

فروش فولاد ابزار گرم کار 1.2344 - فولاد ابزار 1.2312 ((بهترین قیمت))

بررسی علل تابیدگی در حین عملیات حرارتی مارتمپرینگ روی صفحات کم ضخامت دو نوع فولاد گرم کار DIN1.2344 و DIN1.2312

تابیدگی و اعوجاج قطعات در حین عملیات حرارتی همیشه به عنوان یک مشکل جدی وجود داشته است. و این مشکل روی مقاطع کم ضخامت بیشتر بروز می کند. در این پژوهش روشی ارایه می گردد تا علاوه بر به دست آوری خواص مکانیکی مطلوب. در فرآیند عملیات حرارتی مارتمپرینگ، کمترین میزان تغییر در ابعاد نیز حاصل شود. یا رویکرد بررسی علل و نیل به حداقل تابیدگی و اعوجاج، از دو نوع فولاد ابزار گرم کار با ضخامت های مختلف استفاده شد. پس از انجام آزمایشات متعدد سیکل مارتمپرینگ پله ای حاصل گردید، تا حداقل میزان تابیدگی و تغییر در شکل هندسی را به همراه داشته است.

کلمات کلیدی: عملیات حرارتی، فولاد گرم کار، مارتمپرینگ، تابیدگی و اعوجاج.

فولادها به عنوان مواد پلی مورفیسم این امکان را دارند. که با انجام عملیات حرارتی مناسب روی آنها به بهترین خواص مرتبط با عملکرد دست پیدا کنند. ولی عملیات حرارتی روی نمونه های فولادی کم ضخامت جهت افزایش میزانی سختی-که اغلب باعث مقاومت به سایش نیز می گردد. تابیدگی و اعوجاجی را به همراه دارد.

که در بسیاری موارد باعث معیوب شدن قطعات می گردد [1]. به عنوان نمونه مدل های ریختگری در فرآیند قالب گیری، بخصوص قالب گیری ماشینی-بدلیل در معرض قرارگیری پاشش ماسه. به صورت مستمر، دچار سایش می گردند. و به منظور افزایش مقاومت به سایش و در نهایت افزایش عمر مفید مدل های ریختگری می توانیم آنها را از جنس فولادی تهیه. و در پروسه عملیات حرارتی با افزایش میزان سختی به افزایش مقاومت به سایش آنها کمک کنیم.

اما بدلیل دقت ابعادی بالای این صفحه مدل ها و داشتن تلرانس های محدود، امکان انجام عملیات حرارتی روی آنها وجود ندارد. زیرا تابیدگی و اعوجاج یاد شده باعث از بین رفتن دقت های ابعادی می گردد. در بسیاری از موارد با در نظر گرفتن اضافات تراش برای بعد از عملیات حرارتی. تابیدگی های به وجود آمده را با ماشین کاری اصلاح می کنند. این روش به دلیل دشوار بودن باربرداری بعد از سخت شدن-بخصوص در قطعات پیچیده-روش مناسبی نیست. و در صورت انجام، بسیار وقت گیر و همراه با هزینه های ماشین کاری زیادی است [2].

از آنجایی که مواد بر اثر حرارت دچار تغییر در خواص ذاتی خود شامل خواص متالورژیکی و مکانیکی می گردند. بنابراین ممکن است تحت شرایطی که بر آنها حاکم می گردد. رفتاری متناسب با ویژگی های جدید ارائه دهند. تغییر شکل یا اعوجاج یعنی تغییر در ابعاد و شکل هندسی قطعه. که در اثر تغییر حجم حاصله از دگرگونی فازها و یا تنش های حرارتی و ساختاری رخ می دهد. اعوجاج مخصوصاً در هنگامی که گرم کردن قطعه نامنظم و سریع باشد. یا وضع قرار گیری قطعه در کوره یا هنگام سرد شدن ناقض و نامناسب باشد، پیش می آید. از طرفی باید دقت داشت که عمل سرمایش آرام و تدریجی باشد تا از ایجاد تنش های پسماندی. که به دلیل وجود گرادیان های دمایی به وجود می آیند، جلوگیری شود. با این وجود جلوگیری از اعوجاج قطعات طول و نازک بسیار مشکل است [3].

لذا هدف از این پژوهش بررسی علل مرتبط با شکل گیری تابیدگی در حین عملیات حرارتی. و ارائه راه حلی برای رسیدن به کمترین مقدار تابیدگی است. تا پس از عملیات حرارتی یا نیازی به ماشینکاری نباشد و یا با حداقل باربرداری نتیجه مطلوب حاصل گردد. از آنجا که عدم یکنواختی در شیب های حرارتی هنگام گرم و سرد شدن قطعه یکی از دلایل تابیدگی در عملیات حرارتی می باشد [4]، لذا پروسه ((مارتمپرینگ)) جهت به حداقل رسانیدن شیب های حرارتی و یکسان شدن دما در سطح و مغز قطعه، انتخاب گردید.

بنابراین چشم انداز این پژوهش روی ((صفحه های فولادی با ضخامت کم)) چنین تعریف گردید:

1- انتخاب مناسب ترین مواد از نظر ترکیب شیمیایی جهت کاهش میزان تابیدگی و اعوجاج.

2-انتخاب بهترین پروسه عملیات حرارتی برای کاهش میزان تابیدگی و اعوجاج.

3- در نظر گرفتن اثر ضخامت با توجه به نسبت مستقیم بین اندازه ضخامت و میزان تابیدگی.

روش تحقیق

با توجه به اینکه، فولادهایی برای مارتمپرینگ مناسب اند که نه تنها نسبت به محصولات حاصل از دگرگونی آستنیت. در دمای بالا (فریت و پرلیت)، بلکه نسبت به تشکیل بینیت که ممکن است در دماهای بالافاصله قبل از Ms تشکیل شوند. نیز دارای سختی پذیری خوبی باشند؛ فولادهایی را می توان مارتمپر کرد که سختی پذیری آنها آنقدر زیاد باشد که کاهش آهنگ سردکنندگی محیط را نیز جبران کنند [5]. لذا از دو نوع فولاد ابزار گرم کار 1.2344 و 12312 با ترکیب شیمیایی نشان دهی گردید در جدول 1 استفاده شد.

تهیه نمونه به صورت ورق های کم ضخامت، تنش گیری و عملیات حرارتی مارتمپرینگ؛ سه مرحله اصلی روش آزمون بوده است. پس از هر مرحله نمونه ها توسط دستگاه CMM کنترل ابعادی شدند. کنترل پارامترهای طول، عرض، ضخامت و میزان تختی طبق استاندارد SIO1101 2006 که [6،7] انجام گردید.

مرحله اول، نمونه ها به صورت ورق هایی با ضخامت کم طبق استاندارد ISO229:1973 [8] ماشینکاری شدند. جهت بررسی تأثیر ضخامت روی تابیدگی، نمونه هایی با ضخامت های مختلف مهیا شد. جدول 2 این امر را نشان می دهد.

مرحله دوم، تنش گیری نمونه ها در کوره موفلی، نمونه ها ابتدا به درجه حرارت 700 درجه سانتی گراد رسیدند. سپس کاهش دما تا 550 درجه سانتی گراد به صورت کاملاً تعادلی رسیدند. و پس از یک ساعت ماندگاری درون کوره به درجه حرارت محیط رسیدند. و پس از آن نمونه ها توسط دستگاه CMM کنترل ابعادی شدند.

بررسی علل تابیدگی

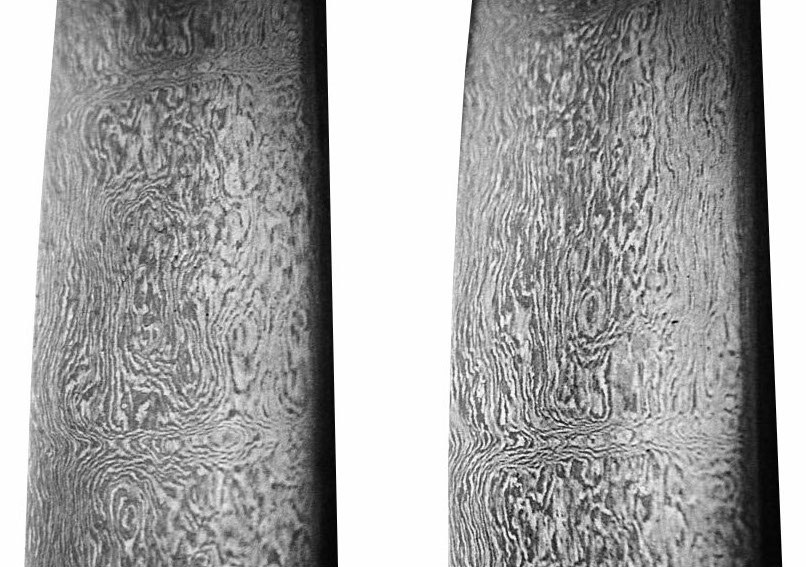

مرحله سوم، انجام عملیات حرارتی مارتمپرینگ. از جمله خصوصیات کوره های حمام نمک جلوگیری از تغییر ترکیب شیمیایی قطعه با انتخاب نمک مناسب می باشد. اگرچه سطح قطعه در تماس با نمک قرار می گیرد. ولیکن دمای کل قطعه با سرعت یکسان تغییر پیدا می کند. نمونه ها در کوره G.S430/R2 پیشگرم و پس از آن در کوره G.S520/R2 آستنیته شدند. نمونه های 1.2344 در کوره G.S430/R2 و نمونه های 1.2312 در کوره AS140 مارتمپر شدند. و پس از آن به درجه حرارت محیط رسیدند. سیکل های مختلف مارتمپرینگ روی نمونه ها انجام شد تا سیکل پله ای مورد حاصل حداقل میزان تابیدگی را نشان می داد (شکل 1و2).

پس از مارتمپرینگ سختی نمونه ها اندازه گیری و در کنار سیکل مارتمپرینگ مورد حاصل. تأثیر ترکیب شیمیایی و تأثیر ضخامت روی فاکتور تابیدگی و اعوجاج مورد بررسی قرار گرفت (جدول 3 و 4).

نحوۀ شارژ کوره (چیدمان قطعات در کوره) و نحوۀ کوئینچ کردن می تواند تأثیر زیادی روی میزان تابیدگی داشته باشد. بهتر است قطعات از مقاطع ضخیم و بر حسب شکل قطعات کاملاً عمود وارد محیط خنک کننده شوند. و هنگام شارژ طوری در کوره قرار گیرند که در حین گرم شدن تمایل به تغییر شکل نداشته باشند. زیر قطعات می بایست پر باشد. در رابطه به دمای تنش گیری قابل ذکر است که هرچه دمای بیشتری بتوانیم برای تنش گیری انتخاب کنیم. طوریکه در ساختار تغییر ایجاد نشود (زیر تحول دمای یوتکتوئیدی) تابیدگی در حین عملیات حرارتی کمتر خواهد بود.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

فولاد دمشقی-روش تولید-کاربرد و ترکیب شیمیایی-فروش ورق فولادی

فروش انواع فولاد آلیاژی ((بهترین قیمت))

فولاد دمشقی یا همان فولاد دمشق نوعی فولاد معروف پیش از دوران صنعتی است. که به وسیله نوعی الگوی موج دار تیره و روشن قابل تشخیص است. این فولاد یکی از بزرگ ترین عجایب جهان باستان است.

این نوع فولادی است که به دلیل مقاومت، استحکام و دوام خود بیش از 1500 سال پیش اختراع گردید. فراموش شد و سپس دوباره کشف گردید. این فولاد علاوه بر زیبایی ظاهری دارای استحکام، انعطاف پذیری بالا، مقاومت به ضربه و دارای قابلیت تیز بودن می باشد.

تکنیک آهنگری لازم برای ایجاد و کار فولاد دَمشقی قابل توجه است. این کار با ساندویچ کردن تا شش نوع مختلف فولاد، گرم کردن آن ها و کار کردن آنها با هم بر روی یک سندان. تاشو آنها را بارها و بارها برای ایجاد یک ورق فلزی واحد. شامل یک لایه طبقه بندی است که از فلزات مختلف تولید می گردد.

فولاد دمشقی تا قبل از ظهور فولادهای پر کربن تولیدی در قرن 19 توسط فرایند بسمر بسیار مورد توجه بود. دلیل نامگذاری این فولاد به این اسم قطعی مشخص نشده است. اما دلایل احتمالی عبارتند از:

- شبیه بودن ظاهر این فولاد به نوعی پارچه دمشقی

- ساخت این فولاد در دمشق

- خرید و فروش این فولاد در دمشق

انواع فولاد دمشقی

دو نوع فولاد دمشقی وجود دارد. فولاد دمشقی ریختگری ( Cast Damascus Steel) و فولاد دمشقی با الگوی جوش (Pattern-Welded Damascus Steel). در این قسمت به معرفی این دو دسته می پردازیم.

فولاد دمشقی ریخته گری

روش اصلی ساخت فولاد دمشق قابلیت تکرار نداشته است. چرا که این ماده از ووتز (Wootz) تولید می شود. ووتز نوعی فولاد است که بیش از دو هزار سال پیش در هند تولید می شد.

هند تولی ووتز را از قبل از تولد مسیح آغاز کرد. اما سلاح ها و سایر اقلام تولیدی از ووتز در قرن 3 و 4 به عنوان اقلام تجاری بفروش می رسید. در شهر دمشق، در سوریه مدرن، واقعاً محبوب شدند.

تکنیک های ساخت ووتز در دهه 1700 از دست رفته بود. بنابراین مواد اولیه فولاد دَمشق از بین رفت. اگرچه بسیاری از تحقیقات و مهندسی معکوس سعی در تکرار فولاد دمشق ریخته گری کرده است. اما هیچ کس نتوانست با موفقیت مواد مشابه آن را ریخت گری کند.

فولاد ریخت گری ووتز با ذوب شدگی آهن و فولاد به همراه ذغال سنگ در اکسیژن کم تولید می شود. در این شرایط، فلز کربن را از ذغال جذب می کند. آهسته خنک شدن آلیاژ منجر به ایجاد ماده بلوری حاوی کاربید می شود.

فولاد دمشق با فورج ووتز به شمشیر و اشیای دیگر تولید شد. برای تولید فولاد با الگوی موج دار مشخصه، مهارت قابل توجهی برای حفظ درجه حرارت ثابت لازم است.

فولاد دمشق با الگوی جوش

چاقوها و سایر اشیاء امروزی تولیدی از فولاد دَمشق که با الگو جوش دهی می شوند. بسیاری از مشخصات فلز دمش اصلی را دارا هستند. فولاد مورد جوش دهی با الگو از طریق لایه لایه سازی آهن و فولاد، فورج فلزات با چکش کاری. در دمای بالا و تشکیل پیوند جوش خورده ساخته می شود. محل اتصال برای جلوگیری از نفوذ اکسیژن توسط یک فلاسک آب بندی می شود.

مطالعات انجام شده بر فولاد دمشق

مطالعه مدرن فولاد دمش در انگلیس در سال 1795 با مطالعه جورج پیرسون در مورد فولاد بوته ووتز آغاز شد. D Mushet در ادامه این خط مطالعه، و به درستی نتیجه گرفت که ووتز محتوای کربن بسیار بالایی دارد. این ممکن است بر خواص فولاد دمشق تأثیر بگذارد.

مایکل فارادی نفر بعدی بود که روی این موضوع کار کرد. اگرچه وی به اشتباه خواص فولاد دمشق را به ناخالصی های سیلیکون و آلومینیوم نسبت داد.

با این حال، مقاله فارادی، ژان رابرت برانت را در فرانسه ترغیب کرد. که مطالعه فولاد دَمشق را آغاز کند. او نمونه ای از Wootz را بدست آورد. و آزمایش آن را آغاز کرد. برانت نتیجه گرفت که ساختار فولاد مخلوطی از فولاد خاصل (یا فولاد ترکیبی یوتکتوئید) و فولاد کربوراته (یا سمانیت طرفدار یوتکتوئید) است.

مطالعه فولاد دمشق تا قرن 19 و قرن 20 ادامه یافت. در سال 1918، N.T.Belaiew مقاله ای در مورد فولاد دمشق منتشر کرد. که ریزساختار را به تفصیل شرح می داد.

ورهوون تصمیم گرفت آزمایشات تخریبی را روی شمشیر فولادی دمشق انجام دهد. و ریزساختار آن را تجزیه و تحلیل کند و مقاومت آن را کمی آزمایش کند.

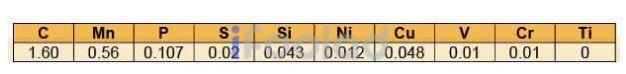

فولاد دمشق ریزساختار جالبی دارد. Verhoeven ریزساختار و ترکیب شمشیرهای مختلف را تجزیه و تحلیل کرده است. و به ترکیب متوسط زیر رسیده است. (غلظت هایی که به صورت درصد وزنی داده می شود).

ترکیب شیمیایی فولاد دمشقی

از این رو می توان دریافت که فولاد دمشقی دارای مقدار کربن بسیار بالایی است. بنابراین به عنوان یک فولاد با کربن بسیار بالا طبقه بندی می شود. اگر این فرض مطرح شود. سیستم به یک سیستم آهن-کربن تبدیل می شود. از آنجا که این ترکیب بیشتر از حد یوتکتوئید است. از دانه های مروارید (سیمانتیت لاملا و فریت) و سیمانیت تشکیل خواهد شد.

ساختار این دانه های سیمانیت طبیعی نیست. دانه های سیمانیت خالص کوچک هستند. (قطر 2 تا 20 میکرومتر) و به طور تصادقی پراکنده نمی شوند. بنابراین می توان آن را یک فولاد آلیاژی پر کربن دانست.

در عوض، آنها در صفحات موازی بزرگ به ضخامت 12 تا 30 میکرومتر و ده ها یا صدها میکرومتر از هم قرار گرفتنند. در سطح تیغه، ورق های سمانیت موازی نیستند. بلکه موجدار هستند. که به احتمال زیاد به دلیل فورج شدن تیغه است. (چکش به ندرت منجر به تغییر شکل یکنواخت می شود، همانطور که در مورد جدیدترین عملیات آهنگری یا نورد وجود دارد). این ورق ها کاملاً با سطح زمین موازی نیستند. و همراه با موجی که در اثر عمل فورج ایجاد می شود باعث ایجاد الگوی نوار بندی قابل رویت می شود. که به راحتی قابل مشاهده ترین ویژگی فولادهای دمشقی است.

این ذرات سمنتیت به عنوان موانعی در برابر در رفتن عمل می کنند. و مقاومت فولادها را افزایش می دهند. (مشابه روشی که رسوبات باعث افزایش مقاومت می شود آلیاژهای غیر آهنی است).

اگرچه می توان چنین موادی را در دمای پایین تولید کرد تا الگوی نوارهای دمشق باندهای فریت و سیمانیت که مخلوط می شوند. را به روشی مشابه با فولاد دمشقی الگوی مورد جوش دهی تولید کند. اما هرگونه عملیات حرارتی کافی برای حل کاربیدها باعث از بین رفتن دائمی این الگو می شود. با این حال، Verhoeven و Pendray کشف کردند. که در نمونه های فولاد واقعی دمشق، الگوی دمشقی می تواند با پیر شدن در دمای متوسط بازیابی شود.

بیشتر فولادهای مدرن که به منظور تقلید از ظاهر دمشقی اصلی تولید شدند.. ورقه ورقه شدگی فولادهای تاشو هستند که با کیفیت ظاهری انتخاب شدند. با آسیاب و پرداخت مخصوص برای نشان دهی لایه ها. مقدار محدودی از سازندگان فولاد تلاش می کنند تا فولاد دمشق اصلی را با استفاده از شمش های تولیدی به روش ووتز بازسازی کنند. تأثیر عناصر آلیاژی بر ویژگی های فولادها را برای دانستن بیشتر درباره انواع فولاد بخوانید.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

فولاد Ck70 سخت کاری شده-میلگرد Ck-میلگرد فولادی-تسمه CK-تسمه فولادی

فروش انواع فولاد ابزار CK ((بهترین قیمت))

فولاد ck70 سخت کاری شده-مقایسه ریز ساختار، سختی و مقاومت به سایش. چهار نوع آلیاژ جوش روکش سخت با فولاد Ck70 سخت کاری شده به منظور جایگزینی تیغه های برشی

تیغه های فولادی مورد استفاده برای برشکاری انواع پلاستیک ها، لاستیک ها، چوب و فلزات. در اکثر موارد فولادهای پر کربن (نظیر فولاد Ck70) می باشند. که با استفاده از عملیات حرارتی سخت کاری سطحی، لایه سخت و قابل برشی بر روی آنها ایجاد می شود. در این تحقیق، از فولاد St37، به عنوان ماده جایگزین فولادهای پر کربن استفاده شد. و با استفاده از چهار الکترود مختلف و به روش جوشکاری قوس الکتریکی با الکترود دستی، لایه روکشی سخت بر روی این فولاد اعمال گردید. در مرحله بعد آزمون های آنالیز شیمیایی، متالوگرافی نوری، سختی و مقاومت به سایش بر روی نمونه ها انجام شد.

نتایج آنالیز شیمیایی انجام گرفته از فلز رسوب جوش نمونه الکترودهای انتخابی نشان داد. که حضور حدود 0/5 درصد کربن همراه عناصر آلیاژی کاربیدساز و سختی پذیری. و با مقادیر مختلف تأثیر متفاوتی در میزان سختی و مقاومت به سایش داشتند. بطوریکه در این تحقیق نمونه آلیاژ فلز رسوب Fe-Cr-Mo-V-W با کد WD دارای بهترین نتایج از نظر سختی و مقاومت به سایش بود. ساختار فلز رسوب نمونه حاصل از الکترود WD دارای ساختار مارتنزیت همراه با کاربیدهای آلیاژی با دانه بندی ریز. به همراه کمی آستنیت باقی مانده بود. نتایج آزمون تیغه ها در شرایط کاربردی نشان داد که رسوب حاصل از الکترود WD دارای سختی و مقاومت به سایش مطلوب. و نیز قابلیت برش بالاتری از نمونه فولاد Ck70 عملیات حرارتی سخت کاری شده می باشد.

تیغه های فولادی، ابزارهایی هستند که به منظور برشکاری مواد مختلف از جمله فلزات، چوب، پلاستیک، لاستیک، کاغذ بکار می روند. جنس این تیغه ها عمدتاً از نوع فولاد پر کربن (آلیاژی و غیر آلیاژی) با قابلیت عملیات حرارتی سخت کاری می باشند. به نحوی که پس از سخت کاری سطحی به سختی بالایی می رسد و امکان استفاده در شرایط برشکاری را پیدا می کنند.

امروزه فولادهای متعددی در صنعت برای تولید تیغه های فولادی با مصارف مختلف استفاده می شوند. براساس استاندارد DIN 17222، اصلی ترین این فولادها شامل Ck70،CK75 و 42CrMo4 برای برش چوب، 2567 و 2542. برای برش فلزات و 1/2436،1/2080و1/2379 برای برش کاغذ و لاستیک هستند.

تیغه های فولادی مذکور، ابتدا تحت عملیات ماشین کاری و سوراخ کاری قرار می گیرند. و سپس روی لبه آنها عملیات حرارتی سخت کاری سطحی القایی یا شعله ای انجام می شود. تا سختار مارتنزیتی – آستنیتی ایجاد شود. با توجه به نوع کاربرد، سختی این تیغه ها بالاتر از 50HRC (60-54HRC) است. البته میزان سختی لازم برای برش، به کاربرد تیغه و نوع ماده مورد برشکاری بستگی دارد. تیغه ها علاوه بر سختی باید مقاوم به سایش و ضربه نیز باشند. در غیر اینصورت در مدت زمانی کم دچار ترک خوردگی شده و لبه تیغه ها کند می شود.

فولادهای پر کربن مورد استفاده برای تهیه تیغه های برش، قیمت نسبتاً بالایی داشته. و عملیات حرارتی سخت کاری سطحی بر روی آنها به امکانات خاص و نسبتاً گران قیمت نیاز دارد. که شرایط کنترلی ویژه ای را می طلبند. امروزه روش های دیگری نیز برای سخت کاری سطحی مواد استفاده می شوند. جوشکاری، پاشش حرارتی، رسوب دهی الکتریکی و رسوب دهی بخار، اصلی ترین روش های مورد استفاده جهت عملیات سطحی هستند.

جوشکاری، بیشترین استحکام پیوند بین رسوب و زیرلایه را فراهم می کند. در انتخاب نوع رسوب جوش جهت روکش سخت می بایست تأثیر عناصر آلیاژی مختلف از جمله Cr،MO،V،W. که در میزان سختی و مقاومت به سایش و نیز سختی ثانویه مؤثرند مورد بررسی قرار گیرند. مشخص گردید که عنصر کروم باعث افزایش مقاومت به سایش در دمای بالا و نیز افزایش سختی پذیری می شود. مقدار کروم جهت کسب سختی ثانویه مناسب، 4 الی 12 درصد است.

لذا در ترکیب الکترودهای مختلف تولیدی، مقدار کروم در این محدوده انتخاب می شود. ضمناً عنصر کروم به اکسایش در دمای بالا مقاوم است. و به قابلیت سختی پذیری آلیاژ کمک می کند. وانادیم از افزایش اندازه دانه ها جلوگیری کرده و ضمن افزایش سختی، مقاومت به ضربه را بهبود می دهد. استفاده از وانادیم علاوه بر خاصیت برش، خاصیت مقاوم به سایش را در لبه های تیغه ها بهبود می بخشد.

ضمناً وانادیم با رسوب کاربید وانادیم روی مرزدانه ها از افزایش اندازه دانه ها جلوگیری می کند. لذا از این عنصر هم به مقدار 0/5 درصد در فلز رسوب استفاده می شود.

مولیبدن باعث افزایش سختی ثانویه و مقاومت به حرارت می شود. و حضور تنگستن نیز خاصیت سختی و افزایش قابلیت برشکاری (در لبه تیغه ها) را به دنبال دارد. همچنین اثر عنصر مولیبدن در ایجاد سختی ثانویه بیشتر از عنصر تنگستن است. به نحوی که در مقادیر بیش از 1 درصد باعث افزایش قابل ملاحظه سختی می شود. ولی همین مسئله در مورد عنصر تنگستن در مقادیر بیش از 2 درصد صادق است. لذا عنصر مولیبدن کمتر از 1 درصد (حدود 0/5 درصد) و مقدار تنگستن کمتر از 2 (حدود 1/3 درصد) انتخاب می شود.

تیغه های فولادی باید علاوه بر مقاومت به سایش و خاصیت برش، دارای مقاومت به حرارت نسبی باشند. چون در حین عملیات برش، نوک تیغ ها در اثر اصطکاک و برش با مواد مختلف گرم می شوند. لذا باید نوک تیغه به بازپخت در دماهای نسبتاً بالا مقاوم بوده و دارای خاصیت سختی ناشی از عملیات بازپخت باشد. لذا عنصر مولیبدن غالباً در ترکیب شیمیایی استفاده می شود که افزایش سختی ناشی از عملیات بازپخت را به دنبال دارد. البته عناصر دیگر نظیر کروم و تنگستن نیز به این امر کمک می کنند.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

فولاد سردکار-فولاد ابزار سردکار-قیمت فولاد ابزار سرد کار-فروش فولاد ابزار سرد کار

فروش فولاد ابزار سردکار-فولاد 1.2363-فولاد 1.2379-فولاد 1.2550-فولاد 1.2510-فولاد 1.2767 ((بهترین قیمت)) ((قیمت رقابتی))

کاربردهای رایج فولادهای ابزار سردکار کار عبارتند از: ساخت وسایل اندازه گیری، انواع قالب های توخالی کردن و کشش و سوراخکاری، ماشین آلات برش، غلطک های شکل دهی، غلطک های تسمه سازی، ماشین آلات تراش، سنبه و قالب، ابزارآلات خانکشی، برقو و قلاویز، مته های قالب های سیم سازی، قالب های پلاستیک، ابزار و تجهیزات آج زنی، قالب برش سیم، برش دهنده های غلطکی و چرخ ها، قالب های پیچ و مهره و قالب های کشش مورد استفاده در صنعت پیچ و مهره سازی.

خصوصیات فولاد ابزار سردکار

مقاومت سایشی

مقاومت به نرم شدگی

مقاومت در برابر پوسته شدن و تراشه تولید کردن

مقاومت در برابر ترک خوردگی

قابلیت ماشینکاری و سنگ زنی خوب

یک فولاد سردکار در معرض استرس ها و تنش های زیادی قرار می گیرد. که مستلزم کارکرد عالی و مقاومت عالی آن در برابر سایش، ضربه و خم شدن است.

استیل دی (Steel Day) – تأمین کننده تخصصی فولادهای صنعتی و ساختمانی

با سالها تجربه در عرضه و توزیع استیل بگیر، استیل نگیر، فولادهای نسوز، فولادهای دریایی و ساختمانی، استیل دی متعهد به ارائه کیفیت برتر، قیمت رقابتی و خدمات حرفهای است.

چرا استیل دی؟

عرضه محصولات با گواهینامههای معتبر داخلی و بینالمللی

مشاوره تخصصی توسط کارشناسان مجرب جهت انتخاب بهترین محصول

تضمین کیفیت و اصالت کلیه محصولات

ارتباط با ما:

تلفن: ۰۲۱۶۶۳۹۶۵۹۰ – ۰۹۹۲۲۷۰۴۳۵۸

واتساپ: ۰۹۹۲۲۷۰۴۳۵۸

ایمیل: steelday.foolad@gmail.com

وبسایت:https://steel-day.ir