استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادی

استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادیانتقال مواد (material handeling) و توزیع بار کوره، احیاء به روش پرد

انتقال مواد (material handeling)

انتقال مواد (material handeling)–در این قسمت به چگونگی انتقال مواد در کارخانه احیاء بروش پرد. و همچنین چگونگی توزیع بار کوره مورد بررسی قرار می گیرد.

این بخش به چهار قسمت عمده تقسیم می شود:

1- محل بارگیری و تخلیه (Loading & Unloading)

2-انتقال اکسید های آهن (گندله) به کوره (Oxide Material)

3-توزیع بار در کوره

4-حمل و نقل محصول (آهنی اسفنجی) (Product Material)

در این بخش ها به کلیاتی در زمینه انتقال مواد و توزیع بار کوره. و همچنین شرح سیستم ها و دستگاه ها مرتبط بررسی می شود. که در همه کارخانه های پرد مشترک می باشد.

بارگیری و تخلیه

اکسید آهنی که بصورت گندله از واحد گندله سازی و کارخانه احیاء پرد ارسال می شود. باید دارای مشخصات مناسب با اهداف پروسس باشد تا محصولی مناسب و منطبق با پروژه بدست آید.

گندله مصرفی باید دارای ویژگی های زیر باشد:

انتقال گندله از کارخانه سازنده به کارخانه احیاء، بوسیله کامیون ها، تریلرها و یا از طریق خطوط ریلی و واگن ها امکان پذیر است.

بار ارسالی از کارخانه گندله سازی به محل تخلیه بار (Unloading Station) در کارخانه احیاء می رود و بار در محل تخلیه می گردد.

کامیون ها و تریلرهایی که برای تخلیه بار دارای سیستم هیدرولیکی می باشند. با خود را به وسیله جک به داخل سیلوهای تعبیه میشود و در محل تخلیه بار (Truck Discharge Bin)، می ریزند.

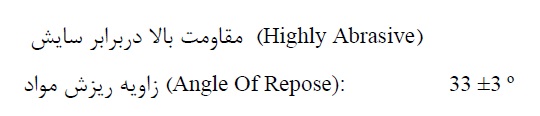

آن دسته از کامیون ها و تریلرهایی که دارای سیستم تخلیه نمی باشند. بارشان توسط تجهیزی به نام Truck Tipper به درون سیلوها تخلیه می شوند.

دستگاه Truck Tipper شامل یک Plat Form فولادی بوده که در یک انتها بصورت لولایی به زمین متصل گردیده است. و با فشار دو جک در قسمت میانی آن زاویه 35 درجه. نسبت به سطح زمین پیدا می کند تا بتواند بار تریلی را تخلیه نماید.

همانطور که در شکل نیز مشخص است سیلوهای تخلیه در مکانی پایین تر از کامیون ها قرار می گیرند. تا به راحتی درون آنها تخلیه گردد.

در زمان تخلیه بار میزان قابل توجهی گرد و غبار به هوا بلند می شود. که برای ممانعت از این امر، مقداری آب درون سیلوها همزمان با تخلیه باز پاشیده می شود.

گندله ها از پایین سیلوها توسط تغذیه کننده ها (Truck Discharge Feeder9 بر روی کانوایر تخلیه مواد (Tipper Discharge Conveyor) می ریزند. کنترل ریزش مواد به درون تغذیه کننده ها توسط دریچه های دستی (Truck Discharge Manual Gate) کنترل می شوند.

کانوایرها مواد را جهت ذخیره به واحد انباشت و برداشت (Stacker & Reclaimer) و یا مخزن ذخیره روزانه (Day Bin9 منتقل می کنند.

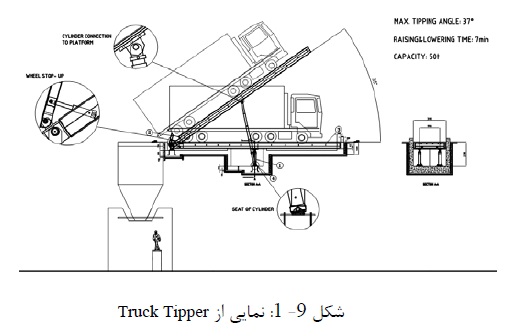

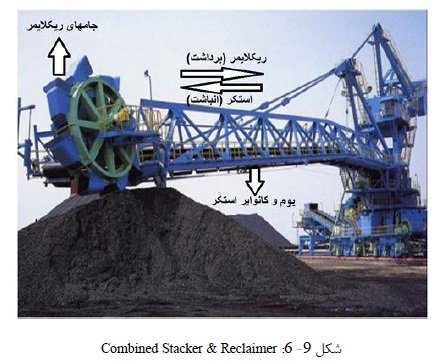

گندله ها توسط استکر که دارای یک کانوایر بر روی بازوی خود می باشد. در کپه های موازی (Piles) و در ابعاد مشخص انباشته می شوند.

برداشت گندله ها از محل انباشت توسط دستگاه ریکلایمر انجام می گیرد. این کار را توسط پاکت هایی که بر روی درام انتهایی خود دارد (Bucket Wheel) انجام می دهد. این دستگاه با استکر در یک ترکیب می باشند. به این صورت که در زمانی که بار مازاد باشد توسط کانوایر ها برای ذخیره به محل انباشت ارسال می شوند. در زمان انباشت ریکلایمر غیر فعال بوده و بار توسط بازوی استکر در محل تخلیه می شود. در زمانی که نیاز است از محل انباشت گندله برای احیاء ارسال شود. جهت حرکت کانوایر بازوی استکر برعکس میشود. و بار توسط پاکت های ریکلایمر بر روی کانوایر ریخته شده. و به سمت سیلوی تغذیه روزانه کوره (Day Bin) ارسال می شود.

در شکل های 9-5 و 9-6 طریقه انباشت و برداشت گندله نمایان و مشخص است.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

PERED -احیای مستقیم فولاد به روش PERED

pered

احیای مستقیم فولاد به روش (Persian Direct Reduction Technology) PERED با نگاهی گذار به پروژه کارخانه فولاد بافت

صنعت فولاد را می توان یکی از پایه های مهم اقتصاد هر کشوری دانست. برخی محققان حتی مصرف سرانه فولاد را به عنوان یک شاخص جهت ارزیابی صنعتی بودن یک کشور برشمرده اند. امروزه در ایران نیز فولاد در بخش های تولیدی و صنعتی نقش بسیار مهمی را ایفا می کند. صنعت فولاد بعنوان صنعتی مادر نقش اساسی در اقتصاد ملی و رفاه جامعه دارد. بنابراین توسعه این صنعت عاملی اثر بخش بر توسعه سایر بخش های اقتصادی، صنعتی، علمی و اجتماعی کشور می باشد.

اولین تلاش برای تأسیس کارخانه آهن و فولاد در کشور به قبل از سال 1930 میلادی بر می گردد. تلاشی که در آن زمان به علت جنگ جهانی دوم هرگز نتوانست رنگ و بوی واقعیت به خود بگیرد. تا اینکه در پایان سال 1350 سرانجام اولین کارخانه ذوب آهن با ظرفیت 550 هزارتن در سال در اصفهان بهره برداری شد. تقریباً دو دهه بعد از اتمام جنگ جهانی، دو عامل بهبود وضعیت اقتصادی کشور و همچنین افزایش تقاضای داخلی فولاد. سنگ بنای تأسیس اولین کارخانه تولید محصولات فولادی در ایران را گذاشتند. در این ارتباط یک واحد نورد جهت تولید فولادهای ساختمانی در کشور بنا شد. که این واحد با واردات محصولات فولادی نیمه تمام و انجام عملیات نورد بر روی آنها، محصولات خود را به بازار عرضه می کرد.

روش های اصلی تولید فولاد در دنیا به طور کلی به دو دسته تقسیم می شود.

1- بر اساس سنگ معدن Integrated Mill (Ore-Base) در این روش ماده اولیه سنگ معدن (اکسید آهن) می باشد. که اکسید آهن در فرآیند آهن سازی و با استفاده از یک ماده احیاء کننده احیاء شده و به آهن تبدیل می شود. پس از آن در فرایند فولادسازی با افزودن کربن و سایر افزودنی های ضروری، آهن به فولاد تبدیل می گردد.

2- بر اساس قراضه: در این روش ماده اولیه، قراضه آهن و فولاد است. که پس از ذوب در کوره های قوس الکتریکی، حذف ناخالصی ها، افزودن کربن و سایر مواد ضروری به فولاد تبدیل می گردد.

روش اول به دو تکنولوژی زیر تقسیم می گردد:

الف) تکنولوژی کوره بلند – کنورتر

در این روش از کوره بلند (Blast Furnace) در تولید آهن با استفاده از ماده احیاء کننده کک که از زغال سنگ حاصل می شود. و از کوره های اکسیژنی (BOF) جهت تولید فولاد از آهن استفاده می گردد. در کنار فرایندهای اصلی (آهن سازی و فولاد سازی). فرایندهای جانبی شامل کک سازی جهت تهیه ماده اولیه عملیات احیاء و آگلومراسیون جهت آماده سازی سنگ معدن آهن نیز وجود دارند.

که در واقع خوراک مورد نیاز فرآیند های اصلی را فراهم می کنند. این تکنولوژی مهم ترین شیوه تولید فولاد خام در جهان به شمار می آید. و حدود 60 درصد فولاد خام دنیا به این روش تولید می شود. در این روش برای تبدیل چدن مذاب به فولاد از کوره های اکسیژنی استفاده می شود. که در این کوره ها چدن مذاب و قراضه های آهن به سرعت. و با استفاده از اکسیژن با خلوص بالا به فولاد با مقدار کربن مورد نظر تبدیل می شوند.

ب) احیاء مستقیم-کوره های قوس الکتریکی

تکنولوژی دیگر تولید فولاد روش احیاء مستقم می باشد. در این روش گاز طبیعی (CH4) عامل احیاء سنگ معدن است و در کشورهای با منابع غنی گاز طبیعی مانند ایران مورد توجه می باشد. با کشف و اثبات وجود ذخائر عظیم گاز طبیعی کشور و احداث شبکه سراسری انتقال گاز طبیعی و توسعه روش احیاء مستقیم در دنیا. ایجاد صنایع فولاد به روش احیاء مستقیم مورد توجه قرار گرفت.

روش های تولید آهن به روش احیاء مستقیم

تولید آهن به روش احیاء مستقیم به روش های متعددی انجام می گیرد.

الف) روش HYL از نام اولین کمپانی سازنده مکزیکی بنام HYSA گرفته شده است. و اولین واحد صنعتی آن در مکزیک با ظرفیت 75 هزار تن ایجاد شد که از این روش استقبال خوبی به عمل نیامد. اساس کار در این روش استفاده از گاز احیاء کننده. حاصل از تغییر فرم گاز طبیعی به بخار آب و استفاده از آن در راکتور ساکن می باشد.

ب) روش پروفر: پروفر یک کمپانی آلمانی و ارایه کننده روشی برای تولید آهن میباشد. که این روش نیز مورد استقبال قرار نگرفت. و تنها کمتر از 10 درصد تولید آهن به روش احیاء مستقیم از این روش بدست می آید.

ج) روش احیاء مستقیم میدرکس: در این روش گاز احیاء گرم از قسمت پایین ناحیه احیاء کوره وارد کوه میشود. و به طرف بالا حرکت می کند و سپس گاز احیاء مصرف می گردد و از بالای کوره خارج می شود. آهن اسفنجی داغ احیاء می شود و پس از عبور از ناحیه احیاء کوره و قبل از تخلیه شدن تا 40 درجه خنک می شود. خنک کردن آهن اسفنجی داغ توسط یک جریان گاز بر خلاف جهت حرکت آهن احیاء شده انجام می گیرد.

د) احیاء مستقیم به روش پرد (PERED) فرآیند احیاء مستقیم پرد، گندله های اکسید آهن را به آهن فلزی (آهن اسفنجی) تبدیل می کند. که برای فولادسازی با کیفیت بالا مفید است. کوره احیای استوانه ای از یک جریان فرآیند پیوسته با بازدهی بالا استفاده می کند.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com