استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادی

استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادیبرج خنک کننده (Cooling Tower) – تجهیزات مورد استفاده در کارخانه احیاء به روش پرد

از برجهای خنک کننده به طور گسترده برای خنک کردن مقادیر زیادی آب در نیروگاه های حرارتی. پالایشگاه ها، نیروگاه های اتمی، کارخانه های فولادسازی، سیستم تهویه مطبوع و سایر مراکز صنعتی استفاده می شود.

برای کاهش دمای قسمتهای مختلف در صنایعی که ذکر شد لازم است. تا گرمای حاصل از عملکرد ماشین ها و موتورها به نحو مناسبی از سیستم بگیرد و به محیط خارج منتقل شود.

از آنجایی که میزان تبخیر آب در این صنایع زیاد بوده و آب مصرفی آنها دارای خلوص بالاست. طبیعتاً هزینه بر می باشند. پس لازم است این بخارها مجدداً به آب تبدیل شود و مورد استفاده قرار گیرند. تبدیل بخار به آب از طریق جذب گرمای آن امکان پذیر است. لذا چنانچه این بخار گرم با آب سرد در مجاورت هم واقع شوند. گرمای بخار آب گرفته شده به آب تبدیل می گردد.

برای ادامه روند فوق نیاز به آب سرد می باشد. یک شیوه ابتدایی در این مورد برگشت آب گرم به محیط و استفاده از آب تازه است. این عمل به علت بالا بودن دمای آب و حجم بالای آن از نظر زیست محیطی قابل قبول نمی باشد. و همچنین تأمین این مقادیر عظیم آب برای این صنایع همیشه میسر نیست. آنچه در اکثر صنایع برای دست یابی به منظور فوق رواج یافت، استفاده از برج های خنک کننده (Cooling Tower) می باشد.

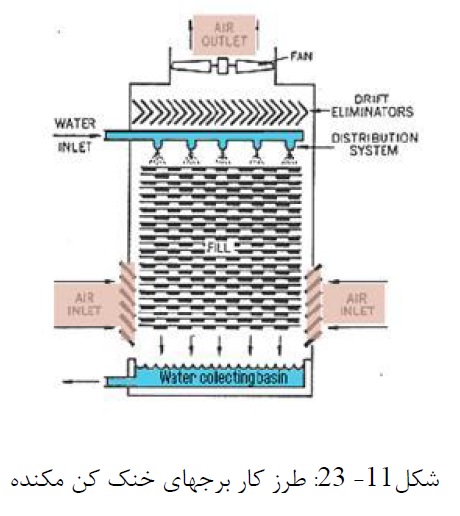

برج خنک کن عبارت است از یک ساختمان بتنی، فلزی و یا چوبی. با شکل و ترکیب خاص که برای سرمایش آب گرم به صورت طبیعی یا مکانیکی طراحی و تولید می شود. طبعاً ابعاد و شکل این سازه، تابعی از میزان تبادل گرمایی مورد نیاز و مکانیزم سرمایش می باشد.

در این سیستم آب گرم به طور مستقیم و یا غیر مستقیم. در تماس با جریان هوای طبیعی یا مکانیکی (فن) قرار میگیرد و گرمای آن به هوا منتقل میشود. و برای مصرف مورد استفاده قرار می گیرد. در ادامه مختصری راجع به انواع برج های خنک کننده توضیع و بررسی می شود. و تصاویری از چند Cooling Tower رایج در صنایع نمایان و مشخص است.

تقسیم بندی انواع برج های خنک کننده

تقسیم بندی های متفاوتی برای برجهای خنک کن وجود دارد. از جمله بر اساس نوع جریان و یا براساس عامل تبادل گرما (طبیعی یا مکانیکی) و یا بر حسب نحوه تبادل (مستقیم یا غیر مستقیم).

برج خنک کن مکنده (Induced Draft Cooling Tower)

در قسمت بالای آن یک مکنده وجود دارد. که با ایجاد نیروی مکش، هوا را از طریق بادگیرها وارد برج می کند. هوایی که وارد می شود پس از تبادل حرارت با آب گرم برگشتی. از خروجی مکنده خارج می شود بر حسب اینکه هوای ورودی عمود بر جریان آب یا اینکه موازی و در خلاف جهت جریان باشد. دو نوع برج خنک کن مکنده ای تولید شد.

در شکل Water Inlet آب گرم ورودی به برج خنک کننده است. که به وسیله آب پاشها بر روی بستر خاصی ریخته می شود. و Air Inlet هم که در قسمت پایین نمایان و مشخص است. ورودی هوای برج را نشان می دهد.

نوع دیگر برجهای خنک کننده، برجهای دمنده می باشند. که در آنها بجای مکش هوا دمش هوا را داریم که دارای مصرف کمی می باشند.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

فرآیند تراشکاری داغ بر سایش ابزار

بررسی تجربی اثر پارامترهای فرآیند تراشکاری داغ بر سایش ابزار و زبری سطح فولاد AISI630

فولاد AISI360 یک فولاد زنگ نزن است که با مکانیزم پیر سختی، استحکام آن افزایش می یابد. این فولاد دارای سختی بالا و ضریب هدایت حرارتی پایین است. و به این دلیل در دسته مواد سخت-برش قرار می گیرد. این دو عامل سبب میشود که سایش ابزار در فرآیند ماشین کاری این فولاد زیاد باشد. و کیفیت سطح قطعه کار پس از ماشین کار ی نامطلوب باشد. در این تحقیق فرآیند تراشکاری داغ این فولاد مورد بررسی قرار گرفت. برای تعیین تأثیر پارامترهای ماشین کاری بر سایش ابزار، تراشکاری داغ تا دمای پیش گرم 400 درجه سانتی گراد بر روی این فولاد انجام شد.

تراشکاری در سه نرخ پیشروی و سه سطح از سرعت برشی. و با استفاده از ابزار کاربایدی با دو لایه پوشش PVD -(Ti,Al)N(Al,Gr)2O3 انجام شد. با استفاده از میکروسکوپ الکترونی مقدار سایش سطح آزاد ابزار در شرایط مختلف تراشکاری دو در دماهای پیش گرم مختلف اندازه گیری شد. و مکانیزم سایش ابزار بررسی شد. نتایج آزمایشگاهی نشان داد که کمترین سایش در سطح آزاد ابزار با انجام تراشکاری داغ در دمای 300 درجه حاصل میشود. بطوریکه تراشکاری داغ در این دما سبب کاهش 33 درصدی در سایش سطح آزاد ابزار شد.

مشاهده سطح ساییدگی ابزارها نشان داد. که مکانیسم سایش ابزار در تراشکاری داغ و تراشکاری معمولی این فولاد. از نوع سایش خراشان و سایش چسبیده است. نتایج زبری سنجی از سطح قطعه کار نیز نشان داد. که در هر سرعت برشی و پیشروی، با افزایش دمای اولیه قطعه کار تا 400 درجه سانتی گراد. زبری سطح کاهش می یابد. با استفاده از نرم افزار Minitab مقدار بهینه دما. سرعت برشی و پیشروی با هدف کم کردن سایش ابزار و زبری سطح به دست آمد.

فولاد AISI630 یک فولاد زنگ نزن با زمینه مارتنزیتی است. و عمده کاربرد آن در صنایع نظامی، پتروشیمی، هسته ای و هوافضا می باشد. مکانیزم اصلی سخت شوندگی در این فولاد، پیرسختی یا رسوب سختی می باشد. دمای پیرسختی این فولاد از 482 تا 621 درجه سانتی گراد است. و بیشترین سختی این فولاد 48 راکول C است. که با رسوب سختی به مدت یک ساعت در دمای 482 درجه سانتی گراد حاصل می شود.

این سختی بالا به همراه رسوب های ریز مس و ذرات سخت کارباید نظیر کارباید نایوبیوم. که در زمینه مارتنزیتی پراکنده شده اند. سبب سایش شدید ابزار و کیفیت نامطلوب سطح قطعه پس از ماشین کاری میشوند. به علاوه ضریب هدایت حرارتی پایین این فولاد سبب میشود. که این فلز در زمره مواد سخت-برش (difficult-to-cut) قرار گیرد. و ماشین کاری آن با سایش زیاد ابزار و کیفیت سطح پایین قطعه کار همراه باشد. محققین بسیاری از روش ماشین کاری داغ برای ماشین کاری مواد و فلزات سخت-برش استفاده کرده اند. چانگ و کو تراشکاری داغ به کمک لیزر را بر روی قطعه ای از جنس سرامیک Al2O3 انجام دادند.

نتایج تحقیق آنها نشان داد که تراشکاری داغ زبری سطح و نیروی تراش. را به ترتیب به میزان 70 درصد و 20 درصد کاهش داده است. سوپرآلیاژها نیز دسته ای از مواد سخت برش هستند. که ماشین کاری آنها با سایش شدید ابزار همراه است. اژدری و همکاران مقدار انرژی ویژه تراش، زبری سطح و سایش ابزار را در فرآیند تراشکاری داغ اینکونل 718 با لیزر اندازه گیری کردند. نشان داده شد.

که انرژی ویژه تراش، سایش ابزار و زبری سطح در مقایسه با تراشکاری معمولی به ترتیب 35%،22%،53% کاهش یافت. یکی دیگر از مواد سخت برش کامپوزیت های پایه فلزی هستند. که استحکام و سختی بالایی دارند. اما ماشینکاری آنها موجب سایش شدید ابزار و کیفیت سطح نامطلوب میشود. «وانگ» و همکاران فرآیند ماشینکاری داغ. به کمک لیزر را بر روی یک کامپوزیت پایه فلزی آلومینیوم با ذرات ریز AI2O3 انجام دادند. نتایج تحقیق آنها نشان داد که با افزایش دمای پیش گرم، نیروی برش و زبری سطح کاهش می یابد. و عمر ابزار افزایش می یابد.

اگرچه انجام ماشین کاری داغ بر روی اغلب مواد سخت برش، می تواند سبب کاهش زبری سطح، کاهش نیرو و کاهش سایش ابزار شود. اما از طرفی می تواند سبب افزایش دمای ابزار شود. که در برخی از فلزات مانند آلیاژهای تیتانیم منجر به افزایش سایش ابزار میشود و در نتیجه باعث کاهش عمر ابزار می شود. نتایج «برمینگهام» و همکاران در ماشین کاری داغ آلیاژ Ti-6A1-4V نشان می دهد.

که با افزایش دمای پیش گرم قطعه کار، نیروی برش کاهش می یابد. به علاوه عمر ابزار تا دمای پیش گرم 250 درجه سانتی گراد بهبود مختصری می یابد. ولی با افزایش دمای پیش گرم قطعه به مقدار 350 درجه سانتی گراد، عمر ابزار نسبت به تراشکاری معمولی کاهش می یابد.

فولاد AISI630 کاربرد گسترده ای در صنایع نظامی، نیروگاهی و پتروشیمی دارد. و حجم بالایی از قطعاتی که از این فولاد در این صنایع مصرف می شود. با روش ماشین کاری این فولاد توسط محققین مورد توجه قرار گرفته است. موهانتی و همکارانش تأثیر پارامترهای تراشکاری را در دمای محیط بر سایش ابزار. و زبری سطح قطعه ای از جنس فولاد AISI630 با سختی 35HRC مورد بررسی قرار دادند.

و محدوده ای از سرعت برشی را برای ابزار کاربایدی پیشنهاد کردند. سیوایا و چاکرادار نیز سایش سطح آزاد ابزار و زبری سطح این فولاد را در فرآیند تراشکاری معمولی مورد بررسی قرار دادند. آنها برای کاهش سایش ابزار روش های خنک کاری برودتی با نیتروژن مایع و روش روانکاری کمیته را به کار گرفتند. و نشان دادند که خنک کاری ابزار در حین فرآیند تراشکاری می تواند منجر به کاهش سایش ابزار شود. لای و همکارانش تأثیر تراشکاری خشک، تراشکاری با خنک کاری نیتروژن مایع. و تراشکاری با خنک کاری هوای فشرده را بر سایش ابزار، نیروی تراش. و زبری سطح فولاد AISI630 بررسی کردند.

«خانی» و همکاران نیز فرآیند تراشکاری داغ این فولاد با سختی 43HRC را با استفاده از پلاسما و خنک کاری تبریدی همزمان ابزار انجام دادند. و تأثیر دمای پیش گرم را بر سایش ابزار مورد بررسی قرار دادند. نتایج آنها حاکی از این بود که تلفیق تراشکاری داغ و خنک کاری برودتی-که اصطلاحاً ماشین کاری ترکیبی نام دارد. می تواند سبب کاهش سایش ابزار و افزایش صافی سطح قطعه شود.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

نبشی-نبشی فولادی-نبشی پرسی-نبشی فابریک-نبشی L-نبشی V

جدای از دو نوع نبشی پرسی و فابریک نبشی ها را می توان از نظر ظاهری نیز تمییز داد. نبشی L به نوعی از نبشی بیان می شود. که دو بال آن نامساوی و نوع دیگر نیز نبشی V شکل بوده که دو بال مساوی دارد. و مصرف آن شایع تر است. نبشی های مختلفی از جمله گالوانیزه، لقمه، ضد زنگ، اسپیرال و … در بازار موجود می باشد.

کاربرد نبشی

عموماً نسبت به نوع آن در ساخت و سازهای عمرانی، ساختمانی و حتی صنعتی کاربرد دارد. در صنعت ساختمانی همانطور که بیان شد از نبشی ها عموماً برای اتصال بکارگیری می شود. ستون ها، خرپا، چارچوب ها (نبشی ضد زنگ). و حتی آسانسورها (نبشی لقمه، اسپیرال) بیشترین استفاده از نبشی ها را دارند.

در صنایع غذایی و دارویی نیز عمدتاً از نبشی ضد زنگ . به دلیل مقاومتی که در برابر سایش دارد استفاده می کنند. نبشی های T316 عمدتاً مصرف صنعتی دارد و A36 نیز در صنایع مختلف مورد استفاده قرار می گیرد. نبشی اسپیرال نیز با انعطاف پذیری بالا یکی از بهترین انتخاب ها در بحث ساختمان سازی. ساخت پل ها و دکل های انتقال نیرو است.

فولاد ساختمانی یک اصطلاح برای مواد فولادی است. که برای ساخت مصالح ساختمانی در اشکال مختلف مورد استفاده قرار می گیرد.

بسیاری از پروفیل های فولادی به شکل یک تیر بلند است که مشخصات یک مقطع خاص را دارد. شکل پروفیل های فولادی، اندازه، ترکیب شیمیایی، مشخصات مکانیکی مانند مقاومت. شیوه های ذخیره سازی و غیره با استفاده از استانداردها در اکثر کشورهای صنعتی تنظیم می شود.

اکثر پروفیل های فولادی مانند تیرها با مقطع I. گشتاور دوم سطح بالایی دارند، به این معنی که از نظر سطح مقطع بسیار قوی هستند. و در نتیجه می توانند میزان بار زیادی را بدون تغییر شکل درخور اهمیت تحمل کنند.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

PERED -احیای مستقیم فولاد به روش PERED

pered

احیای مستقیم فولاد به روش (Persian Direct Reduction Technology) PERED با نگاهی گذار به پروژه کارخانه فولاد بافت

صنعت فولاد را می توان یکی از پایه های مهم اقتصاد هر کشوری دانست. برخی محققان حتی مصرف سرانه فولاد را به عنوان یک شاخص جهت ارزیابی صنعتی بودن یک کشور برشمرده اند. امروزه در ایران نیز فولاد در بخش های تولیدی و صنعتی نقش بسیار مهمی را ایفا می کند. صنعت فولاد بعنوان صنعتی مادر نقش اساسی در اقتصاد ملی و رفاه جامعه دارد. بنابراین توسعه این صنعت عاملی اثر بخش بر توسعه سایر بخش های اقتصادی، صنعتی، علمی و اجتماعی کشور می باشد.

اولین تلاش برای تأسیس کارخانه آهن و فولاد در کشور به قبل از سال 1930 میلادی بر می گردد. تلاشی که در آن زمان به علت جنگ جهانی دوم هرگز نتوانست رنگ و بوی واقعیت به خود بگیرد. تا اینکه در پایان سال 1350 سرانجام اولین کارخانه ذوب آهن با ظرفیت 550 هزارتن در سال در اصفهان بهره برداری شد. تقریباً دو دهه بعد از اتمام جنگ جهانی، دو عامل بهبود وضعیت اقتصادی کشور و همچنین افزایش تقاضای داخلی فولاد. سنگ بنای تأسیس اولین کارخانه تولید محصولات فولادی در ایران را گذاشتند. در این ارتباط یک واحد نورد جهت تولید فولادهای ساختمانی در کشور بنا شد. که این واحد با واردات محصولات فولادی نیمه تمام و انجام عملیات نورد بر روی آنها، محصولات خود را به بازار عرضه می کرد.

روش های اصلی تولید فولاد در دنیا به طور کلی به دو دسته تقسیم می شود.

1- بر اساس سنگ معدن Integrated Mill (Ore-Base) در این روش ماده اولیه سنگ معدن (اکسید آهن) می باشد. که اکسید آهن در فرآیند آهن سازی و با استفاده از یک ماده احیاء کننده احیاء شده و به آهن تبدیل می شود. پس از آن در فرایند فولادسازی با افزودن کربن و سایر افزودنی های ضروری، آهن به فولاد تبدیل می گردد.

2- بر اساس قراضه: در این روش ماده اولیه، قراضه آهن و فولاد است. که پس از ذوب در کوره های قوس الکتریکی، حذف ناخالصی ها، افزودن کربن و سایر مواد ضروری به فولاد تبدیل می گردد.

روش اول به دو تکنولوژی زیر تقسیم می گردد:

الف) تکنولوژی کوره بلند – کنورتر

در این روش از کوره بلند (Blast Furnace) در تولید آهن با استفاده از ماده احیاء کننده کک که از زغال سنگ حاصل می شود. و از کوره های اکسیژنی (BOF) جهت تولید فولاد از آهن استفاده می گردد. در کنار فرایندهای اصلی (آهن سازی و فولاد سازی). فرایندهای جانبی شامل کک سازی جهت تهیه ماده اولیه عملیات احیاء و آگلومراسیون جهت آماده سازی سنگ معدن آهن نیز وجود دارند.

که در واقع خوراک مورد نیاز فرآیند های اصلی را فراهم می کنند. این تکنولوژی مهم ترین شیوه تولید فولاد خام در جهان به شمار می آید. و حدود 60 درصد فولاد خام دنیا به این روش تولید می شود. در این روش برای تبدیل چدن مذاب به فولاد از کوره های اکسیژنی استفاده می شود. که در این کوره ها چدن مذاب و قراضه های آهن به سرعت. و با استفاده از اکسیژن با خلوص بالا به فولاد با مقدار کربن مورد نظر تبدیل می شوند.

ب) احیاء مستقیم-کوره های قوس الکتریکی

تکنولوژی دیگر تولید فولاد روش احیاء مستقم می باشد. در این روش گاز طبیعی (CH4) عامل احیاء سنگ معدن است و در کشورهای با منابع غنی گاز طبیعی مانند ایران مورد توجه می باشد. با کشف و اثبات وجود ذخائر عظیم گاز طبیعی کشور و احداث شبکه سراسری انتقال گاز طبیعی و توسعه روش احیاء مستقیم در دنیا. ایجاد صنایع فولاد به روش احیاء مستقیم مورد توجه قرار گرفت.

روش های تولید آهن به روش احیاء مستقیم

تولید آهن به روش احیاء مستقیم به روش های متعددی انجام می گیرد.

الف) روش HYL از نام اولین کمپانی سازنده مکزیکی بنام HYSA گرفته شده است. و اولین واحد صنعتی آن در مکزیک با ظرفیت 75 هزار تن ایجاد شد که از این روش استقبال خوبی به عمل نیامد. اساس کار در این روش استفاده از گاز احیاء کننده. حاصل از تغییر فرم گاز طبیعی به بخار آب و استفاده از آن در راکتور ساکن می باشد.

ب) روش پروفر: پروفر یک کمپانی آلمانی و ارایه کننده روشی برای تولید آهن میباشد. که این روش نیز مورد استقبال قرار نگرفت. و تنها کمتر از 10 درصد تولید آهن به روش احیاء مستقیم از این روش بدست می آید.

ج) روش احیاء مستقیم میدرکس: در این روش گاز احیاء گرم از قسمت پایین ناحیه احیاء کوره وارد کوه میشود. و به طرف بالا حرکت می کند و سپس گاز احیاء مصرف می گردد و از بالای کوره خارج می شود. آهن اسفنجی داغ احیاء می شود و پس از عبور از ناحیه احیاء کوره و قبل از تخلیه شدن تا 40 درجه خنک می شود. خنک کردن آهن اسفنجی داغ توسط یک جریان گاز بر خلاف جهت حرکت آهن احیاء شده انجام می گیرد.

د) احیاء مستقیم به روش پرد (PERED) فرآیند احیاء مستقیم پرد، گندله های اکسید آهن را به آهن فلزی (آهن اسفنجی) تبدیل می کند. که برای فولادسازی با کیفیت بالا مفید است. کوره احیای استوانه ای از یک جریان فرآیند پیوسته با بازدهی بالا استفاده می کند.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

محافظت از خطوط لوله فراساحلی با اضافه نمودن یک تیغۀ طولی نفوذناپذیر بر زیر لوله

محافظت از خطوط لوله فراساحلی-در این مقاله به منظور کاهش آبشستگی در اطراف خطوط لوله فراساحلی. تعدادی آزمایش تجربی جهت بررسی تأثیر اضافه شدن یک تیغۀ طولی نفوذناپذیر به زیر لوله انجام شده است. هدف از انجام این تحقیق، ایجاد کاهش گرادیان هیدرولیکی زیر لوله بود.

تا حدی که مقدار آن از گرادیان هیدرولیکی بحرانی فاصله گیرد. و از اینرو وقوع آبشستگی را به تأخیر اندازد یا به کلی از آن جلوگیری کند. مدل های فیزیکی این مطالعه شامل سه لوله با قطرهای متفاوت می باشند. هر کدام از لوله ها با شش عرض نسبی مختلف تیغه آزمایش شدند. همچنین تعدادی شبیه سازی عددی با استفاده از نرم افزار FLOW 3D انجام پذیرفت. که در آن شرایط مرزی یکسانی با مدلهای فیزیکی بکارگیری شد.

در هر دو بررسی تجربی و عددی ابتدا نمونه شاهد که همان لوله بدون حفاظ است. مورد آزمایش قرار گرفت سپس تیغه ای در عرض های نسبی متفاوت 0/05،0/10،0/15،0/20،ف0/25،0/50. به لوله اضافه شده و عملکرد آن در مقابل آبشستگی مورد آزمایش و تحلیل قرار گرفت. نتایج حاصله از مدل فیزیکی و شبیه سازی عددی همخوانی مناسبی با یکدیگر داشتند. و نشان دهنده کاهش چشمگیر آبشستگی در زیر لوله بعد از یک عرض نسبی مشخص تیغه مورد استفاده بوده است.

محافظت از خطوط لوله

نیاز روز افزون بشر به منابع انرژی از جمله سوخت های فسیلی سبب گسترش روز افزون صنایع فراساحلی گردیده است. از طرفی برای انتقال فرآورده های سکوهای فراساحلی به خشکی نیاز به مکانیزمی ایمن و اقتصادی کاملاً محسوس می باشد. در مقایسه با روش های دیگر نظیر استفاده از تانکرها و نفکش ها، استفاده از خطوط لوله مزایای فراوانی دارد. که از جمله آنها می توان به موارد زیر اشاره نمود: الف- تأثیر اندک آلودگی زیست محیطی آنها. ب-محافظت از خطوط لوله امکان استفاده در مناطق بسته ای که عبور نفتکش ها با مشکلاتی همراه است. پ- امنیت بالاتر آنها به دلیل قرارگیری در بستر دریا. ت- عدم قطع شدن عملیات پالایش به دلیل ورود حجم مشخصی از سیال به طور ثابت. ث-صرفۀ اقتصادی این خطوط نسبت به دیگر روش ها.

محافظت از خطوط لوله

با توجه به مواردی که در بالا اشاره گردید. امروزه خطوط لولۀ فراساحلی به صورت گسترده ای برای انتقال منابع هیدروکربنی. آب و فاضلاب مورد استفاده قرار می گیرند. وجود منابع نفتی در خلیج فارس و دریای خزر باعث پیشرفت افزایشی علوم ساخت و طراحی تأسیسات دریایی در کشور ما گردید. بعلاوه مسائل مربوط به انتقال آب شیرین به جزایر خلیج فارس و کشورهای حاشیۀ جنوبی آن نیز از اهمیت ویژه ای برخوردارند.

بررسی های دقیق مورد انجام روی خطوط لولۀ در حال بهره برداری نشان می دهد. که آبشستگی ایجادی در زیر آنها تحت اثر جریان (جریان تنها یا حرکت رفت. و برگشتی ناشی از موج یا اثر همزمان این دو) پدیدار می شود. آبشستگی در زیر خطوط لوله باعث ایجاد حفره ای نسبتاً بزرگ می گردد. و در نتیجه آن، لوله از بستر جدا می شود و طول آزاد لوله افزایش می یابد. در این حالت نیروهای هیدرودینامیکی که پیش از آن تأثیر چندانی روی لوله نداشتند به طور قابل توجهی لوله را تحت تأثیر قرار می دهند. و گردابه های ایجادی، باعث نوسان لوله و در نهایت سبب گسیختگی لوله تحت اثر خستگی می گردد.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com