استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادی

استیل دی

فروش انواع استیل- فولاد آلیاژی -– فولادنسوز- فولاد دریایی-فولاد ساختمانی- مقاطع فولادیورق استیل 410-میلگرد استیل 410-لوله استیل 410-تسمه استیل-استنلس استیل -فولاد نسوز

فروش استیل 410 ((بهترین قیمت))

_l880.gif)

استیل 410، فولاد ضد زنگ تزئینی از خانواده مارتنزیت ها از ویژگی های بارز آن می توان اشاره کرد. که به ضخامت 3 به معنی قابلیت سخت پذیری آنها در عملیات حرارتی.

بهترین و ساده ترین تعریفی که برای این نوع ورق می شود بیان کرد. این است که این نوع ورق جزء ورق های استیل بگیر است. و دارای کاربردهای متنوع و گوناگونی در صنایع دارد. و در نهایت آن را به دو صورت گوناگون در دو جنس ساده کربنی و زنگ نزن تولید می کنند. در حالی که ورقه های ساده کربنی که به نوبه خود. در فرآیند چگونگی و نحوه تولید به دو دسته گرم و سرد تقسیم می شوند. این در حالی است که در فرآیند تولید نوع گرم آنها از فرایند نورد در دمای بالا استفاده می کنند. و ورق های سرد حاصل نرد ورق های گرم در دمای پایین می باشند. و در حالت کلی در قیاس ورق های گرم دارای ضخامت کمتری هستند.

ترکیب شیمیایی

از مهمترین ترکیبات شیمیایی ورق استیل 410 : 11% کربن، 4% سیلیسیوم، 1% منگنز و در آخر 5.12% کروم است. که به طور کلی این نوع ورق استیل مقاومت بالایی در برابر خوردگی، استحکام و سختی دارد. و با توجه به استانداردهای روز دنیا AMS5504 و ASTM240 آنالیز می گردند.

در استاندارد DIN ورق استیل 410 طبق تعریف استاندارد DIN آلمان ورق استیل 410 را به نام فولاد 4006 تعریف کرده اند. همچنین جزء دسته فولادهای ضد زنگ یا به بیان دیگر استنلس استیل که با مشخصات X12Cr13 مشهور است. این نوع استیل در حرارت های پایین به خوبی شکل می گیرد. همچنین به دلیل ترکیب با عناصری مانند کروم منجر به چگالی 7.8 می شود.

بهتر است بدانید که این ورق استیل 410 بگیر با خاصیت مغناطیسی بالا. در کشورهای در حال توسعه همواره با صنعت روز در چین، هند، تایوان و روسیه تولید و به ایران صادر می شوند. استفاده از این نوع ورق نه تنها مشکلات خوردگی و ضد زنگی را به طور جدی حل می کند. بلکه موجبات آن شده در صنعت نیاز به فولاد و قطعاتی که بتوانند مقاومت بالایی در دماهای بالا. عوامل جوی و همچنین در برابر گازها را فراهنم نمایند.

مقاومت ورق استیل 410 در برابر خوردگی

به طور روشنتر باید بیان کرد که مقاومت ورق استیل 410 که در معرض عملیات حرارتی قرار می گیرد. مقاومت بسیار بالایی در برابر خوردگی در هوای عادی، آب و حتی تعدادی از اسیدهای شیمیایی دارد. در یک بیان ساده و دقیق بیان می شود. که مقاومت مطلوبی در مقابل نیتریک اسید. سولفوریک اسید غلیظ، نفتالیک، اسیدهای غذایی همچون استیک اسید رقیق دارد. در حالیکه در شرایط آنیل قابل ذکر است از آن بکارگیری نشود. زیرا به دلیل مقاومت پایینی که در برابر خوردگ پیدا می کند.

کاربرد ورق استیل 410

ورق استیل 410 به دلیل ویژگی های خاصی که دارد که هر کدام از آنها در کاربردهای خاصی دسته بندی می شوند. اما کاربردهای این نوع ورق استیل تنها به موارد محدود ختم نمی شود. در اینجا به چندین مورد از آنها را بیان می نماییم.

ساخت پیچ و مهره استیل، سازه های نفتی، شفت، پمپ و شیرآلات، توربین های گازی، تجهیزات پالایش نفت و فرآوری پتروشیمی. فراوری سنگ معدن، دریچه های دروازه، صفحه های فشار، لوازم آشپزخانه امثال قاشق، کارد و چنگال و …

در ساخت قطعات ساختاری برای کار در آب و بخار و صنایع غذایی و ساخت لوله تفنگ نیز کاربرد دارد.

در نهایت بیشترین ابعاد مورد استفاده این نوع ورق استیل 410 بگیر به ابعاد ۲۰*۱۰۰، ۱۵۰* ۶۰۰. و در آخر ۲۰۰*۶۰۰ سانتی متر تولید و در بازار عرضه می شوند. که برای استعلام و وضعیت نهایی قیمت این ورق با توجه به قیمت روز فولاد محاسبه می گردد.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

تراشکاری فولاد AISI 304-گرد استنلس استیل 304-فروش استیل 304-قیمت استیل 304

فروش میلگرد استیل 304 ((بهترین قیمت))

تأثیر نوع روان کاری بر دما و سایش ابزار در تراشکاری فولاد AISI 304

یکی از راه های کاهش دمای ناحیه برش، استفاده از خنک کار مناسب است. خنک کارهای رایج، علاوه بر اثر نامطلوب بر سلامتی اپراتور، باعث آلودگی محیط زیست نیز می شوند. به این دلیل، علاقه به ماشین کاری خشک یا روش های خنک کاری سبز در سال های اخیر افزایش زیادی پیدا کرد. یکی از روش های خنک کاری سبز، خنک کاری تبریدی است. که در آن، معمولاً از نیتروژن مایع به عنوان خنک کار در فرایند براده برداری استفاده می شود. در این مقاله، اثر خنک کاری تبریدی به وسیله نیروژن مایع بر دما و سایش ابزار برشی. در فرایند تراشکاری فولاد زنگ نزن آستنیتی 304 مورد بررسی قرار گرفت.

از بین روش های مختلف خنک کاری تبریدی، روش پاششی به علت تأثیر مستقیم بر ناحیه برش، انتخاب گردید. ماشین کاری با روش های خنک کاری تبریدی و معمولی و همچنین ماشین کاری خشک انجام پذیرفت. مقایسه نتایج مورد حاصل نشان می دهد که تراش کاری تبریدی استیل 304 در مقایسه با تراشکاری خشک و معمولی. دما را به ترتیب 83 و 67 درصد و سایش در سطح آزاد ابزار را به ترتیب تا 75 و 53 درصد کاهش می دهد. آنالیز واریانس نشان داد که سرعت برشی نسبت به نرخ پیشروی تأثیر بسیار بیشتری بر دما و سایش ابزار دارد. افزایش سرعت برشی در تمام حالت های روان کاری باعث افزایش دما و سایش ابزار گردید.

موقعیت در عملیات براده برداری به انتخاب مناسب ابزار از لحاظ جنس، شکل هندسی و پوشش بستگی دارد. مواد زیادی با ویژگی ها و قابلیت های متفاوت به عنوان جنس ابزار مورد استفاده قرار گرفت.. از مهم ترین این موارد می توان فولاد تندبر، کاربایدها، سرامیک ها، نیترید بور مکعبی و الماس ها را نام برد. ویژگی های ابزار مستقیماً بر قابلیت تولید اثر گذار است. سختی زیاد، مقاومت در برابر سایش و خوردگی، چقرمگی زیاد، سختی زیاد در دمای بالا. مقاومت در برابر تغییر شکل، پایداری شیمیایی، خواص حرارتی مناسب و ضریب کشسانی و صافی سطح بالا از ویژگی های یک ابزار مناسب است. تمامی این خصوصیات در یک ابزار به طور همزمان نمایان نمی شود.

برای مثال، سختی و چقرمگی معمولاً با یکدیگر در تضاد هستند. با توجه به نیاز صنعت به براده برداری از مواد جدید با خواص ویژه و رشد روز افزون تکنولوژی ساخت. این گونه مواد، شرایط عملکردی ابزارهای برشی بهبود یابد کارایی ابزار را می توان پوشش دهی و استفاده از خنک کار مناسب افزایش داد. حرارت ایجاد شده در ناحیه برش، ناشی از تغییر شکل پلاستیک مواد هنگام تشکیل براده، اصطکاک بین ابزار-براده و ابزار-قطعه کار است.

ماکزیمم دما معمولاً در سطح تماس ابزار و براده روی سطح براده و نزدیک به لبه برنده اصلی ایجاد می شود. حرارت ایجاد شده در عملیات ماشین کاری، توسط قطعه کار، ابزار، براده و سیال برش دفع می شود. از آنجا که دما عامل اصلی مؤثر بر عمر ابزار است. یک روان کار مناسب می تواند از طریق کاهش دمای ناحیه برش، کارآیی و عمر ابزار را افزایش دهد.

خنک کارهای معمولی علاوه بر ایجاد مشکلات پوستی و تنفسی برای اپراتور. و عدم توانایی نفوذ مؤثر در ناحیه تماس ابزار-براده، یک منبع بزرگ آلودگی محسوب می شود. که به علت قوانین سخت گیرانه زیست محیطی، هزینه دفع بالایی دارد. امروزه به دلیل عوارض جانبی خنک کاری معمولی (ماشین کاری تر)، علاقه به ماشین کاری خشک یعنی براده برداری. بدون استفاده از سیال برشی و مهمتر از آن، استفاده از روش های خنک کاری سبز نظیر خنک کاری تبریدی افزایش یافته است. خنک کاری تبریدی فرایندی است که در آن از نیتروژن مایع به عنوان خنک کننده در عملیات ماشین کاری استفاده می شود.

ونگوپال و همکاران عمر ابزار و دمای ناحیه برش را در تراش کاری آلیاژ تیتانیوم Ti6A14V. در حالت های ماشین کاری تبریدی، خشک و معمولی مورد بررسی قرار دادند. سرعت برش مورد استفاده آنها 100,85,70 متر بر دقیقه. عمق برش 2 میلی متر، نرخ پیشروی 0.2 میلی متر بر دور و ابزار از نوع کاربایدی بدون پوشش بود. آنها از روش خنک کاری تبریدی پاششی و دو نازل برای پاشش همزمان نیتروژن روی سطح آزاد و براده ابزار برشی استفاده کردند.

و دلیل افزایش عمر ابزار در ماشین کاری تبریدی نسبت به ماشین کاری خشک و معمولی. را کاهش چسبندگی بین سطوح و کاهش سایش به دلیل کنترل دمای ناحیه برش بیان کردند. وانگ و همکاران در تراشکاری آلیاژهای تانتالیوم به بررسی سایش ابزار در دو حالت ماشین کاری تبریدی و خشک پرداختند.

آنها بیان کردن که خنک کاری تبریدی به طور چشم گیری سایش ابزار را کاهش و عمر ابزار را افزایش می دهد. افزایش 300 درصدی عمر ابزار و کاهش 70 درصدی ارتفاع آستانه فرسایش توسط آنها گزارش گردید. چودهاری و کالیان تأثیر سرعت برشی، نرخ پیشروی و عمق برش را بر سایش ابزار. در تراش کاری فولاد زنگ نزن SS 202 مورد بررسی قرار دادند.

آنها با استفاده از نیتروژن مایع به عنوان خنک کننده نتیجه گرفتند. که خنک کاری تبریدی باعث کاهش 37 درصدی ارتفاع کارباید. در تراش کاری آلیاژ تیتانیوم Ti6A14V تحت تأثیر خنک کاری معمولی و تبریدی پرداختند. نتایج حاصل از تحقیق آنها نشان داد که خنک کاری تبریدی باعث کاهش 61 تا 66 درصدی دمای برش و کاهش 27 تا 39 درصدی. سایش ابزار نسبت به خنک کاری معمولی می شود.

آنها کنترل مکانیزم های سایش از طریق کاهش دمای منطقه ماشین کاری و کاهش چسبندگی. بین ابزار و براده و بین ابزار و قطعه کار را عامل کاهش ارتفاع آستانه فرسایش دانستند. سانیل و همکاران در تراش کاری فولاد زنگ نزن en 20. به بررسی تأثیر سرعت برشی بر سایش ابزار در دو حالت ماشین کاری تبریدی و معمولی پرداختند.

سرعت برش مورد استفاده آنها 200,160,125 متر بر دقیقه، و ابزار از نوع کاربایدی پوشش دار بود. آنها کاهش دمای ابزار و قطعه کار، کاهش ضریب اصطکاک، افزایش میزان سختی ابزار برش، کاهش نرم شدن حرارتی. بهتر شدن سلامت لبه برش و کاهش نرخ سایش ابزار را دلایل افزایش عمر ابزار گزارش کردند. گوپتا و همکاران در تراشکاری فولاد AISI 1040 با ابزار تنگستن کارباید به صورت تجربی نشان دادند. که فرآیند ماشین کاری تبریدی در مقایسه با ماشین کاری خشک باعث کاهش 55 تا 65 درصدی سایش ابزار می شود. و دمای برش را 93.5 درصد کاهش می دهد.

آنها دلیل کاهش ارتفاع آستانه فرسایش و عمق گودال فرسایش را کنترل مکانیزم های سایش وابسته به دما بیان کردند. سان و همکاران به بررسی قابلیت ماشینکاری آلیاژ تیتانیوم Ti-5553 در حالت تراش کاری در حالت تبریدی. در مقایسه با تراشکاری معمولی و روان کاری کمینه پرداختند. بهبود کیفیت سطح، افزایش عمر ابزار و کاهش نیروی برش در حالت تبریدی توسط آنها گزارش شده است. آنها علت بهبود عمر ابزار را کاهش چسبندگی بین سطوح در فرایند خنک کاری تبریدی بیان کردند.

لی و همکاران از نیتروژن مایع به عنوان خنک کننده، به منظور بررسی میزان تأثیر آن بر سایش ابزار. در فرزکاری آلیاژ تیتانیوم Ti6A14V استفاده کردند. در این تحقیق از دو نوع پوشش ابزار یعنی پوشش نرم و پوشش سخت برای انجام آزمایش ها استفاده شد. آنها به این نتیجه رسیدند که استفاده از خنک کاری تبریدی باعث افزایش عمر ابزار به میزان 50 تا 90 درصد در ابزار. با پوشش نرم و 50 تا 55 درصد در ابزار با پوشش سخت می شود.

در این مقاله، اثر خنک کاری در حالت های مختلف یعنی تبریدی، معمولی (تر) و خشک (بدون استفاده از سیال برشی). در تراشکاری فولاد 304 بر دما و سایر ابزار در سرعت های برشی 314,219,111,55 متر بر دقیقه. نرخ های پیشروی 0.2 و 0.4 میلی متر بر دور و عمق برش 1 میلی متر با ابزار کاربایدی مورد بررسی قرار گرفته است. بررسی سابقه فرایند خنک کاری تبریدی نشان می دهد. که مقایسه دمای برش و سایش ابزار در فرایندهای خنک کاری تبریدی و خشک برای تراش کاری فولاد زنگ نزن آستنیتی 304 انجام نشده است.

فولاد 304 علی رغم کاربرد زیاد در صنایع مختلف، در حالت خشک قابلیت ماشین کاری پایینی دارد. نتایج به دست آمده نشان دهنده کارایی روش خنک کاری تبریدی در کاهش دما و سایش ابزار برشی. نسبت به تراش کاری خشک و معمولی است. برای توضیح بهتر مشاهدات تجربی، از آنالیز واریانس و تصاویر میکروسکوپ الکترونی روبشی نیز استفاده شده است. استفاده از آنالیز تصاویر میکروسکوپ الکترونی روبشی برای مقایسه این سه روش خنک کاری در ماشین کاری فولاد 304 قبلاً انجام نشده است.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

استیل 301- ورق استیل 301- استیل فنری 301- فروش انواع استیل در مقاطع مختلف

_9wdp.gif)

آشنایی با ورق استیل 301 – بررسی انواع خواص و ویژگی ها

استیل 301 از انواع آلیاژهای آستنیتی به شمار می رود. همچنین این نوع استیل جایگزینی مناسب برای ورق استیل 304 محسوب می شود. یکی از انواع ویژگی های ورق استیل صنعتی 301 این است. که در حالت کار سرد دارای مقاومت و شکل پذیری و استحکام کششی خوبی می باشد.

بررسی مشخصات استیل 301

ورق 301 نوع اصلاح شده ورق اِستیل 304 می باشد. همچنین درصد عناصری نظیر نیکل و کروم در ترکیبات شیمیایی این نوع ورق کمتر است. به همین دلیل ورق استیل صنعتی 301 دارای خواص سردکاری بهتری است. ورق استیل صنعتی 301 ذاتاً نگیر است. ولی در صورتی که کار سرد روی آن انجام شود. نسبت به سایر گریدهای نگیر خاصیت مغناطیسی آن بیشتر می شود.

بررسی ترکیبات شیمیایی موجود در ورق استیل صنعتی 301

ویژگی های ورق اِستیل 301

ورق استیل 301 مانند سایر ورق های استیل دارای ویژگی های خاصی می باشد. که این ویژگی های عبارتند از:

میزان مقاومت این نوع ورق در برابر خوردگی

در صورتی که نیاز باشد این ورق مقاومت زیادی در برابر خوردگی داشته باشد. باید یک مرحله کار سرد روی آن انجام شود. همچنین یک مرحله عملیات حرارتی آنیل نیز باید روی استیل صنعتی 301 انجام شود.

ورق استیل صنعتی 301 دارای مقاومت زیادی در برابر مواد غذایی و خوردگی اتمسفری می باشد. همچنین به این نکه نیز توجه داشته باشید که این نوع ورق استیل در محدوده دمایی 427 الی 871 درجه سانتی گراد گرم می شود. ممکن است دچار خوردگی بین دانه و رسوب کاربید گردد.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

استیل 303- فولاد زنگ نزن 303 آستنیتی-فروش انواع استنلس استیل

استنلس استیل 303-فولاد زنگ نزن 303

_muk.gif)

گرید 303، یک فولاد زنگ نزن آستنیتی (غیر مغناطیسی) است. که قابلیت سخت شدن به وسیله عملیات حرارتی را ندارد. این فولاد به دلیل دارا بودن 18 درصد کروم و 8 درصد نیکل به خوبی ماشینکاری می شود. طراحی استنلس استیل 303 به گونه ای است که می تواند با حفظ خواص مکانیکی و مقاومت به خوردگی، فرآیند ماشینکاری را بهبود ببخشد.

افزودن گوگرد یکی از دلایل بالا رفتن قابلیت ماشینکاری در گرید 303 است. این در حالی است که، گوگرد خواص مقاومت به خوردگی را نسبت به فولاد 304 کاهش می دهد. این فولاد همانند گریدهای آستنیتی دیگر، چقرمگی بسیار عالی دارد.

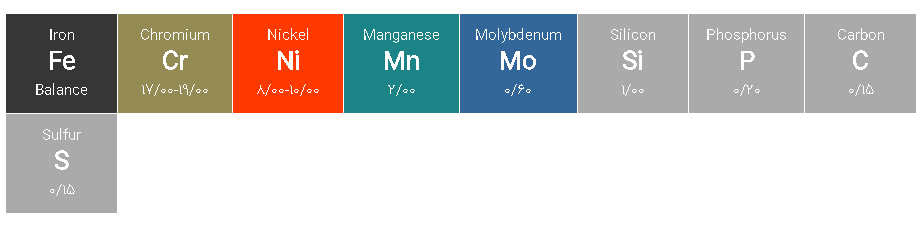

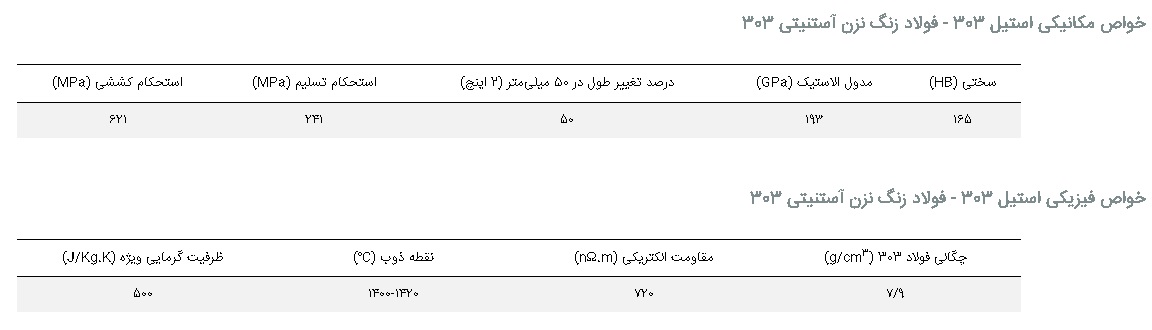

ترکیب شیمیایی استیل 303 – فولاد زنگ نزن آستنیتی 303

خواص خوردگی استیل 303

با وجود مقاومت در برابر اتمسفرهای خورنده عالی، مقاومت به خوردگی این گرید به میزان قابل توجهی از فولاد زنگ نزن 304 کمتر است. افزودن گوگرد به ترکیب شیمیایی این فولاد به منظور بهبود ماشینکاری، اغلب منجر به افت ناچیز مقاومت به خوردگی می شود. این فولاد نباید در معرض رطوبت محیط های دریایی قرار بگیرد.

زیرا باعث تسریع خوردگی حفره ای شده و به شکل یک فیلم زنگ زده در می آید. همانند فولادهای زنگ نزن آستنیتی دیگر، در دمای بالاتر از 60 درجه سانتی گراد. و در محیط های کلریدی، فولاد 303 در معرض ترک خوردگی قرار می گیرد.

ویژگی های کلیدی

- مقاومت به خوردگی کمتر از 304

- قابلیت ماشین کاری بهتر از دیگر فولادهای آستنیتی

- مقاومت به خوردگی تنشی همانند دیگر فولادهای آستنیتی

- افت ناچیز چقرمگی به دلیل وجود سولفور در ترکیب شیمیایی فولاد

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com

تسمه ترانس - تسمه فابریک - تسمه ماشینکار - تسمه نوردی-تسمه فولادی

تسمه ترانس مقطعی - تسمه ترانس صاف - تسمه ترانس چهار پهلو-تسمه فابریک - تسمه ماشینکار .- تسمه نوردی - تسمه فولادی - تسمه استیل- تسمهspk - تسمهspkr - تسمهspknl .- تسمهmo40- تسمه آموتیت - تسمهck45 - تسمهcmsk

تسمه ترانس

در صنایع گوناگون به خصوص صنایعی که از مصالحی با دقت بالا مصرف دارند بیشتر از تسمه های آهنی ترانس شده استفاده میکنند .

انواع دیگر نوارهای فولادی مانند تسمه ماشینکاری و یا تسمه نوردی به عنوان ماده اولیه تسمه ترانس هستند .

بدین ترتیب که ماده اولیه در یک پروسه ماشینکاری از قالب های مورد نظری که از قبل موجود است.

و یا برای ابعاد مورد نیاز طراحی گردید عبور داده میشود و به سایز مناسب می رسند .این ابعاد با دقتهایی نظیر دهم میلیمتر میباشد . جنس قالبها به دلیل مقاومت مناسب در برابر آهن از تنگستن در نظر گرفته میشود. تا مقاومت لازم را در برابر آن جهت اصلاح ابعاد داشته باشد

تسمه فابریک

این محصول یک پروفیل فولادی میباشد که در کارخانه با بهره گیری. از روش نورد گرم و با استفاده از مواد اولیه بیلت(شمش). فولادی پس از حرارت دهی در کوره نورد و رسیدن به دمای مشخصی وارد پروسه نورد میشود و آهن خمیری شکل با عبور از دروازه های معینی در انتهای کار به شکل یک مقطع مستطیل شکل در می آید.

تسمه نوردی

تسمه نوردی هم یک مقطع طویل فولادی مستطیل شکل است . تسمه نوردی بر اساس روش تولید دقیقاً شبیه تسمه فابریک است. اما در تفاوت تسمه نوردی با نوع دیگر میتوان گفت .: غیر از اینکه تسمه های نوردی عمدتاً در صنایع کوچکتر تولید میگردد .،

در تولید تسمه های نوردی عموماً از شمش به عنوان ماده اولیه استفاده نمی شود.

و به جای آن از مواد اولیه دیگری استفاده میشود این مواد اولیه بر اساس سیاست تولید کننده انتخاب میشود. که قصد دارد محصول با کیفیت تری تولید کند و بازار مناسبی برای ارائه محصول داشته باشد و یا اینکه با سیاست ارزان تر تمام کردن محصول خود بازاری برای خود ایجاد نماید .

بهترین مواد اولیه جهت تولید نوارهای نوردی عبارت است از

: برش ورقهای فولادی ST-۳۷ (فولاد نرمه ساختمانی) .و یا استفاده از مواد اولیه میان خطی تولید بیلت (شمش) است .که به ابعاد مناسب جهت قرارگیری در پروسه تولید برش داده میشود. و در پروسه نورد قرار میگیرد. با توجه به اینکه برای تولید تسمه نوردی این مواد اولیه قیمت بالاتری نسبت به سایر مواد دارند .،

تسمه نوردی تولید شده بر پایه این مواد اولیه

از قیمت بالاتری برخوردار است. از سوی دیگر برخی دیگر از تولیدکنندگان با استفاده از مواد اولیه نا مرغوب. مثل میلگردهای AIII و ... اقدام به تولید این محصولات می کنند .که این انواع محصول به دلیل استفاده از مواد اولیه پرکربن از سختی بسیار بالایی برخوردار هستند.

قیمت در پروسه تولید

با توجه به این که استفاده از مواد اولیه نامرغوب باعث کاهش قیمت تمام شده برای تسمه نوردی میگردد .لذا شاید شائبه گران فروشی در ذهن خریدار برای دیگر محصولاتی که از مواد اولیه مناسب .در پروسه تولید استفاده کرده اند ایجاد گردد.

تسمه یک حلقه از مادهای انعطافپذیر است

که برای ایجاد پیوند مکانیکی و انتقال انرژی بین دو یا چند شفت استفاده میشود. تسمهها به دور پولیها پیچیده حلقه مینند.

در یک سامانهٔ دارای دو پولی ممکن است .هر دو پولی در یک جهت به گردش درآیند یا تسمه به صورت ضربدری باشد تا جهتشان مخالف گردد.

به عنوان یک عامل حرکت ، تسمه نقاله یکی از کاربردهای تسمه است که در آن از تسمه برای حمل بار بین دو نقطه استفاده میشود.

تسمه فولادی می تواند هم به صورت فابریک

و یا از ورق فولادی و یا ورق گالوانیزه ساخته شود. تسمه ها از پر کاربردترین مواد و قطعات در تمامی صنایع و خصوصا صنایع بسته بندی ، می باشند.

تسمه های فولادی دارای کاربردهای زیادی در صنعت می باشد که برخی از موارد کاربرد این محصول در مصارف ساختمانی و صنعتی. ، سازه های فلزی ، تیرچه های فلزی خود ایستا (کرومیت ، گریتینگ ، گاردریل و تولید مقاطع باز فولادی به روش پرس برک و… می باشد.

کاربرد تسمه فولادی و گالوانیزه

هرچند که نوارهای فولادی و گالوانیزه تقریبا در تمامی صنایع کاربرد دارند. اما برای موارد خاص می توان از آلیاژهای دیگر فلزی نیز استفاده کرد. به عنوان مثال تسمه مونل.، تسمه آلومینیوم و … جایگزینی برای این نوع تسمه ها هستند.

کاربرد تسمه های فولادی در داخل جانِ تیرآهن و برای وصله کردنِ ان و یا در ساخت بادبند .و اتصالِ انها به هم مورد استفاده قرار می گیرد.

همچنین در صنعت درب و پنجره نیز، برای یک دست کردن سطوح و پر کردنِ فضای خالی بکار برده می شوند.

فولادی استیل

تسمه فولادی از استیل سری ۳۰۰ ساخته شده و تسمه فولادی ۳۰۴ مهمترین محصولی است که از مجموعه تسمه های استیل عرضه می شود .

تسمه استیل یک ورق استیل صیقل شده با ضخامت کم می باشد که در ضخامت های مختلف ساخته می شود.

طول تسمه استیل یا به صورت سفارشی خواهد بود و یا رول های آماده ای است که در بازار عرضه می شود.

کاربرد تسمه فولادی

تسمه های فولادی دارای کاربردهای زیادی در صنعت می باشد .که برخی از موارد کاربرد این محصول در مصارف ساختمانی و صنعتی. ٬ سازه های فلزی ٬ تیرچه های فلزی خود ایستا ( کرومیت ) ٬ گریتینگ ٬ گاردریل و تولید مقاطع باز فولادی به روش پرس برک و… میباشد.

تسمه فولادی گالوانیزه

کابل برق و کابل تلفن

تسمه فولادی استنلس استیل

در صنایع کابل برق و تلفن ، لوازم آشپزخانه .، لوازم چاقو سازی ، وسایل جراحی ، صنایع اتومبیل سازی ، صنایع لوله سازی و در سازی.

تسمه فولادی سرد نورد

کابل برق و تلفن ، کابل مخابرات ، صنایع اتومبیل سازی. ، صنایع دوچرخه سازی ، ترانسفورماتور ، لوازم خانگی ، رادیاتور.

تسمه های فولادی گرم نورد:جهت استفاده در صنایع بسته بندی ، درب و پنجره.

استیل دی (Steel day)

با سالها تجربه در زمیه عرضه و توزیع انواع استیل بگیر و استیل نگیر. و همچنین انواع فولادهای نسوز و فولادهای دریایی و ساختمانی توانسته است رضایت مشتریان خویش را فراهم نماید. زیرا کارشناسان مجرب استیل دی آماده اند تا در زمینه مشاوره و ارائه دادن بهترین پیشنهادات خرید محصول به مشتریان عزیز خدمات رسانی نمایند.

صنعتگر محترم و گرامی از اینکه استیل دی را جهت خرید فولاد آلیاژی مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

تمام محصولات استیل دی بر حسب نوع کالا دارای گواهینامه ها و آنالیزهای معتبر داخلی و خارجی می باشند.

ارتباط با ما:

09922704358

02166396590

واتس آپ: 09922704358

ارتباط با ما در شبکه های اجتماعی (با کلیک بر روی لینک های زیر به ما بپیوندید)

https://t.me/steel_day تلگرام

https://www.instagram.com/steel_day.ir اینستاگرام

https://twitter.com/MDlakan توییتر

pinterest پینترست

ایمیل: steelday.foolad@gmail.com